Il s’agissait d’intervenir dans une fromagerie ayant comme particularité de fabriquer des produits « semi-industriels » de manière artisanale.

La difficulté de la fabrication se trouvant dans la quantité de produits différents proposés par cette entreprise :

En effet, chaque produit pouvant représenter une contamination pour un autre produit.

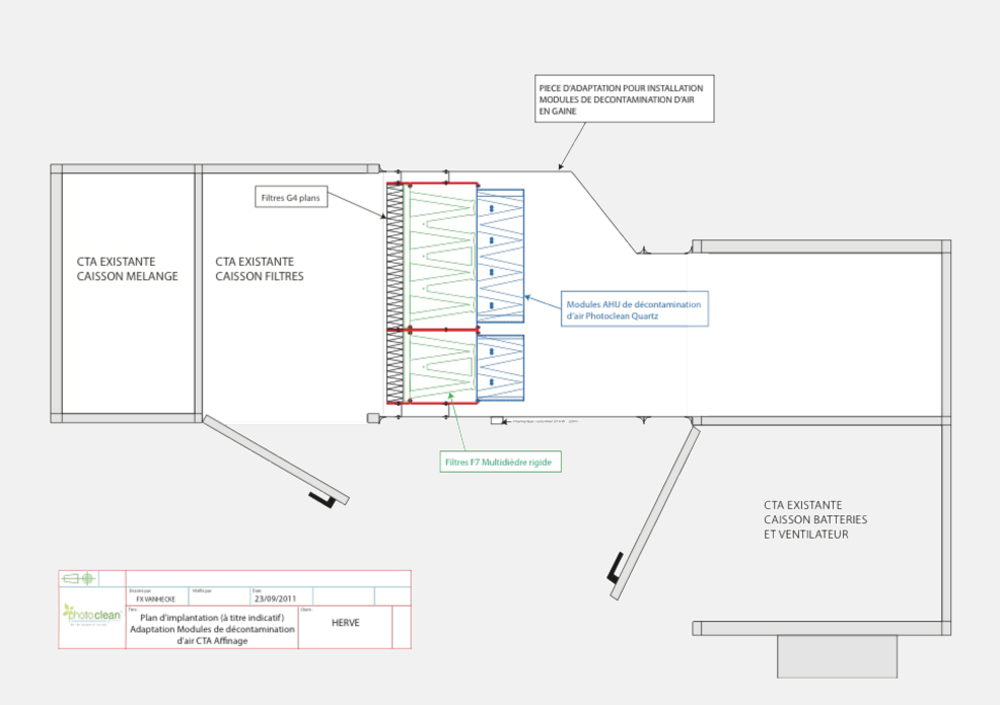

L’une des salles la plus sensible étant la salle d’affinage, nous avons d’abord réalisé un audit des flux d’air, un contrôle des caractéristiques des CTA régulant la température, et des débits d’extraction.

Nous avons entre autres constaté que nous avions autant de contamination après des filtres absolus qu’avant, nous devions donc avant toute chose chercher la raison de cet état de fait.

L’une des raisons principales de la contamination des locaux étant que :

- Extraire 5000 m3 d’air à l’heure grâce à l’extracteur présent

- Compenser cette extraction par 5000 m3 d’air filtré et décontaminé grâce à l’adaptation de nos modules dans la gaine de la CTA existante et à notre caisson Compact AirPur 7200 m3/h à installer en combles de la salle.

- Assécher l’air de la salle au plus vite en condensant l’air purifié par nos modules grâce aux échangeurs de la CTA.

- Forcer l’air à balayer toute la salle pour éviter la stagnation d’humidité, grâce à la gaine textile à installer sur notre caisson

Il était surtout extrêmement important de pouvoir traiter en permanence les micro-organismes dans cette salle pour éviter les contaminations croisées entre les différents types de productions.

De surcroît, l’air de cette salle présentait un taux d’humidité et une température, particulièrement propices au développement de la contamination.

Il s’agissait donc, grâce à notre Compact AirPur 7200 m3/h de recycler l’air des salles en permanence 12 fois par heure (un recyclage de l’air toutes les 5 minutes) pour éviter le développement de contaminants dans l’air de cette salle et le dépôt sur les produits.

Matériel utilisé

Compact AirPur 5400